В ходе первичной перегонки нефти исходное сырьё разделяется на две примерно равные по объёму части — светлые фракции (бензиновая, керосиновая, дизельная) и тёмные (широкая масляная, гудрон). При этом рынком наиболее востребованы светлые нефтепродукты, а спрос на тёмные невысок. В позапрошлом веке дисбаланс между производством и спросом на тёмные нефтепродукты решался достаточно просто — их выливали в близлежащий овраг. С ростом объёмов переработки такой способ утилизации стал неприемлем.

При нагревании нефтепродуктов до температуры 380°С и выше начинается разрушение тяжёлых углеводородов. Этот процесс называется крекингом. Первая в мире экспериментальная установка термического крекинга была построена инженером Владимиром Шуховым и его помощником Сергеем Гавриловым в 1891 году. Тем не менее, первая промышленная установка появилась в США. В 1912 году Уильям Бартон оформил патент на процесс крекинга, а в 1915-1918 годах создал действующую установку. По известным причинам России в эти годы было не до крекинга, тогда как в США быстро росло число автомобилей, потребляющих бензин, что сделало крекинг важнейшим технологическим процессом на НПЗ.

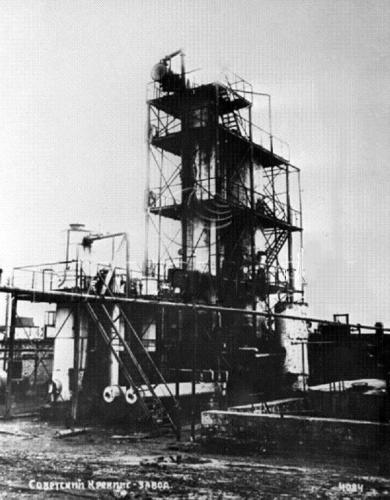

Установки крекинга появлялись в США почти одновременно и некоторые разработчики стали оспаривать первенство У.Бартона в разработке технологии. В 1923 году конкуренты обратились в Международный патентный суд в Гааге, который, рассмотрев дело, признал изобретателями термического крекинг-процесса В.Шухова и С.Гаврилова, реализовавшими его как минимум за 20 лет до американских последователей. В 1934 году под руководством Владимира Шухова и Матвея Капелюшникова была построена первая отечественная промышленная установка крекинга на заводе «Советский крекинг» в Баку.

Сырьём для установок термического крекинга служит тяжёлая газойлевая фракция. При нагревании до температуры 400-500°С происходит разрушение тяжёлых углеводородов с образованием широкого спектра более лёгких, начиная с метана. Около 30-40% получаемых в результате реакции веществ по температуре кипения соответствует бензиновой фракции. Сейчас термический крекинг уступает более совершенному процессу каталитического крекинга, но всё ещё применяется на устаревших нефтеперерабатывающих заводах.

Каталитический крекинг протекает в присутствии цеолитсодержащего алюмосиликатного катализатора. Сырьё нагревается до температуры 515-535°С (до 560°С для утяжелённого ВГО), смешивается с катализатором и подаётся в лифт-реактор, где в течение нескольких секунд подвергается крекингу. Продукты реакции поступают в сепаратор, где происходит отделение катализатора для дальнейшего использования. В процессе крекинга образуется нефтяной кокс, который оседает на частицах катализатора, поэтому современные установки имеют узел непрерывной регенерации катализатора, чтобы избежать снижения его эффективности. Целевым продуктом каталитического крекинга является компонент бензина с октановым числом порядка 90 пунктов, выход которого составляет 50-65% от исходного сырья.

Перспективным процессом глубокой переработки нефти является гидрокрекинг. Эта технология основана на разрушении тяжёлых углеводородов в присутствии водорода. В отличие от термического и каталитического крекинга, сырьём гидрокрекинга может служить не только газойлевая фракция, но и более тяжёлые продукты первичной перегонки — мазут и гудрон. Это открывает возможность существенного уменьшения производства тёмных нефтепродуктов в пользу увеличения светлых. В процессе гидрокрекинга возможен выход до 90% светлых фракций, в том числе до 20% бензиновой фракции. Кроме того, за счёт присутствия водорода вместе с крекингом протекает процесс очистки от серы, что повышает характеристики получаемой продукции.

Для достижения максимального выхода светлых нефтепродуктов гидрокрекинг ведётся на двух реакторах. Продукты, полученные в первом реакторе, поступают в ректификационную колонну, где отгоняются легкокипящие компоненты, а остаток направляется во второй реактор, где повторно подвергается гидрокрекингу в более жёстких условиях. Гидрокрекинг вакуумного газойля осуществляется при давлении около 180 атм, гидрокрекинге мазута и гудрона — более 300 атм. Температура процесса варьируется в пределах от 380°С до 460°С. Установка гидрокрекинга — одна из самых опасных на НПЗ, поскольку на ней применяется высокая температура и большое давление. Реакция сопровождается избыточным выделением тепла, при выходе процесса из-под контроля возможен самопроизвольный разогрев реактора и его взрывное разрушение.

Нефтеперабатывающие заводы СССР были слабо оснащены установками глубокой переработки нефти. Один из крупнейших заводов — Киришинефтеорсинтез — вообще не обладал ни одной установкой крекинга, из-за чего доля бензина в продукции предприятия составляла всего 9-10%, дизельного топлива — 20%. Маломощная установка термокрекинга позволяла Ухтинскому НПЗ иметь около 15% бензина и 24% дизельного топлива в ассортименте выпускаемой продукции. Московский НПЗ, оснащенный установкой каталитического крекинга, имел неплохой по тем меркам выход светлых нефтепродуктов — 21% бензина, 25% дизельного топлива.

Гидрокрекинг до недавнего времени считался экзотическим процессом нефтепереработки. На 46 советских НПЗ имелась всего 1 установка гидрокрекинга, построеная на «Уфанефтехиме» в 1976 году. В 2002 году на поверхности реактора этой установки возникло вздутие, в связи с чем было принято решение о её использовании в более мягком режиме. Несмотря на это, процесс деформации реактора продолжился и в 2010 году его пришлось демонтировать.

Сейчас установка каталитического крекинга является обязательной для НПЗ, без неё невозможна коммерчески выгодная переработка нефти. Некоторые заводы располагают сразу несколькими установками крекинга, как, например, Нижегороднефтеоргсинтез. Строятся комплексы глубокой переработки, основанные на гидрокрекинге. В 2004 году состоялся пуск современной установки гидрокрекинга на Пермском НПЗ, в 2005 году — на Ярославском НПЗ, в 2013 году — на Киришинефтеоргсинтезе, в 2014 году запустил гидрокрекинг ТАНЕКО и Хабаровский НПЗ. В процессе строительства находятся установки гидрокрекинга на Волгоградском, Рязанском, Комсомольском, Новокуйбышевском, Ачинском, Туапсинском, Ново-Уфимском и Омском нефтеперерабатывающих заводах.